Letztes Jahr habe ich mir einen neuen Zähler gegönnt. Der war schon länger auf der Wunschliste. Es ist ein 2101 der Firma Racal-Dana, die ja für Frequenzzähler durchaus bekannt ist. Durch ein großes Glück bekam ich einen mit der Option 04E, das ist der “Ultra Stability” OCXO, der stabilste Referenzoszillator für den 2101. Für einen Zähler, der bis über 20 GHz messen kann, ist das sehr wünschenswert.

Um die hohe Stabilität zu nutzen, sollte der Ofen natürlich dauerhaft laufen. Intelligenter Weise hat Racal dem Gerät einen harten Netzschalter und eine Standby-Taste verpasst. Das finde ich sehr löblich. Bei vielen Geräten ist der vermeintlich harte Netzschalter auch nur eine Standby-Taste, für die man etwas mehr Muskelkraft benötigt. Ein echtes Abschalten ist entweder gar nicht vorgesehen, oder der Schalter ist unpraktisch auf der Rückseite angebracht.

Leider haben sie dem Gerät einen Lüfter der Sorte “übler Nervzwerg” verpasst und natürlich wird dieser nicht im Standby abgeschaltet!

Selbstverständlich führte das dazu, dass der Zähler ein paar Tage im Standby war und mich dann so genervt hat, dass ich ihn komplett abgeschaltet habe. Das ist ja nun nicht im Sinne der Erfinders. So rächt sich dann auch der OCXO, denn ein TCXO ist zwar bei Weitem nicht so stabil, aber dafür sofort auf der Sollfrequenz. Ein Ofen muss natürlich erst mal warm werden. Racal-Dana gibt für den 04E-OCXO fünf Stunden Anheizzeit an! Das ist schon sehr unpraktisch, also habe ich mir ein kleinen Umbau überlegt, um die Kiste zum Schweigen zu bringen.

Achtung: Dies ist natürlich kein autorisierter Umbau! Eventuelle Einflüsse auf Messgenauigkeit und Betriebssicherheit muss jeder für sich und sein Gerät abwägen.

Das Ganze ist jetzt kein technisch hoch anspruchsvoller Bericht. Es dient eher der Dokumentation, dass es (zumindest bei meinem Gerät) problemlos möglich ist, den Lüfter still zu legen.

Ausgangssituation

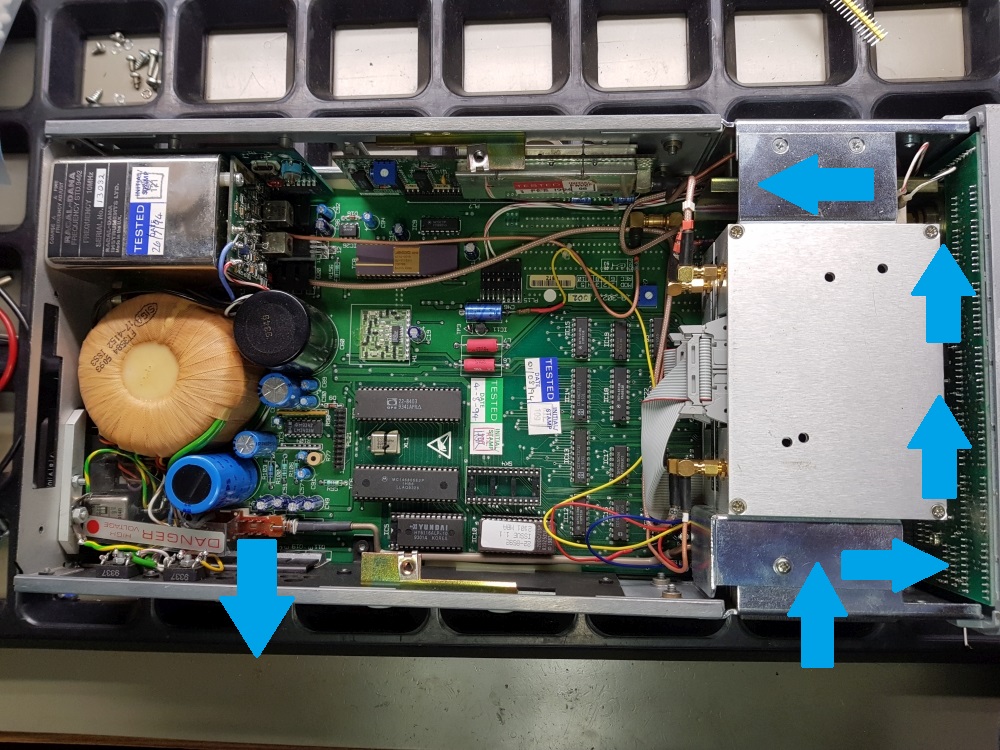

Zunächst habe ich mir den Luftstrom angesehen. Dabei fällt auf, dass der Strom am Ofenquarz minimal ist. Ist ja auch sinnvoll. Die Luft strömt an der Eingangssektion vorbei in das Gerät und tritt an den Spannungsreglern wieder aus. Sonst ist das Gehäuse komplett geschlossen.

Wenn man den Lüfter nun im Standby stilllegt, ist der kritische Punkt der Netzteilbereich mit den Spannungsreglern. Diese sind an ein Kühlblech an der Gehäuseseite geschraubt. Etwa da, wo der blaue Pfeil das Gehäuse verlässt. Ich habe den Zähler daher ohne Lüfter etwas stehen lassen und die Temperatur kontrolliert. Im Betrieb werden sie merklich warm, aber im Standby nicht einmal “handwarm”. Das ist beruhigend.

Umbau

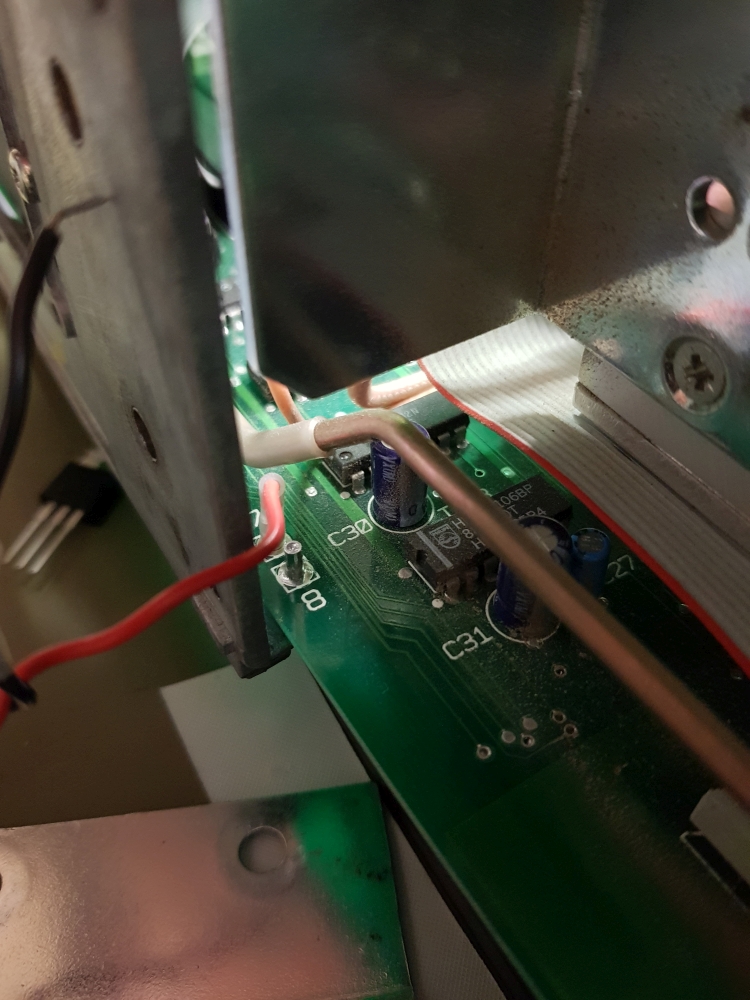

Baut man den Lüfter aus, sieht man die zwei Lötpfosten 7 und 8, an denen der Lüfter mit Strom versorgt wird.

Davon habe ich einen abgelötet und einen IRF530N eingebaut. Der FET war gerade greifbar und ist hinreichend überdimensioniert. 😉 Den FET habe ich dann an das Gehäuse geschraubt. Er sitzt jetzt direkt vor dem Lüfter, dort ist er gut aufgeräumt und fliegt nicht lose irgendwo rum.

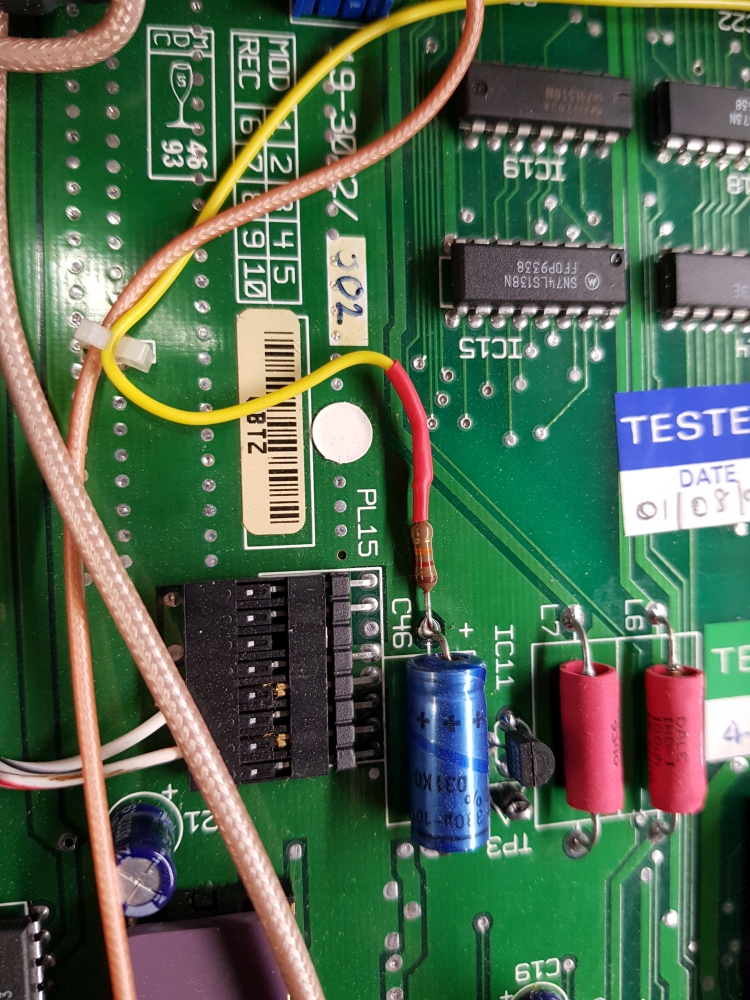

Nach kurzer Suche habe ich eine Spannung gefunden, die im Standby abgeschaltet wird. Hier habe ich über einen 12k Widerstand direkt an einen Elko (C46) “angezapft”.

Und fertig ist es schon. Funktioniert wunderbar. Im Standby herrscht herrliche Ruhe. Dieser Umbau ist jetzt einige Wochen her und der Zähler läuft seitdem. Bedenkliche Erwärmung oder Ähnliches konnte nicht beobachtet werden. Das Gehäuse erwärmt sich gerade so fühlbar an der Stelle, an der die Regler sitzen und beim OCXO. Aber auch dort entsteht kein derartiger Wärmestau, dass ich einen “Temperaturschock” für den Oszillator erwarte, wenn der Lüfter anspringt.

Bei der Gelegenheit sollte man gleich dieses Schaffner FN370-2 Filter tauschen, wenn es einem noch nicht hochgegangen ist. Als ich meinen bekommen habe, war schon ein Neues drin. Braune Flecken am Gehäuse verrieten auch wieso. 🙂

Viel Spaß beim Basteln, 73